引進全自動轉杯紡設備帶來的思考

浙江省新型紡織品研發重點實驗室 章友鶴/文 全程引進國際最先進的轉杯紡設備有什么優勢與不足?能否為企業帶來良好的經濟效益?其發展前景如何?最近筆者實地到三家企業進行了初步調查,對三家企業引進設備的情況、目前生產情況及其利弊進行了分析。 優勢 智能高效節約成本

從以上數據可分析出,用全自動轉杯紡生產中細號純棉紗有以下幾點優勢:

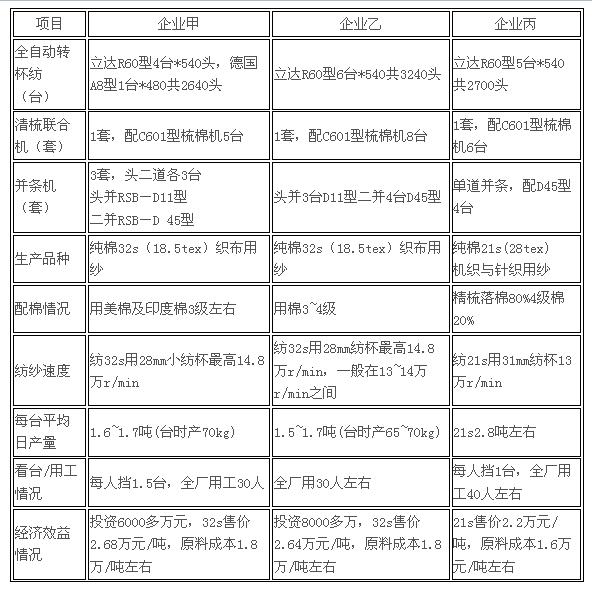

生產效率高、設備配臺少。以目前生產32s紗為例,紡杯轉速均達到14萬r/min左右;每臺設備(540頭)每小時生產量在70kg以上,每天產量在1.6~1.7噸,3臺全自動轉杯紡機(1620頭)日產可以達到5噸,這相當于環錠紡1萬錠一天的生產量。 同時,因其前道配套的清梳聯與并條機也是引進設備,具有高速高效的特點,一臺梳棉機可供一臺轉杯紡機,一套并條機可與2臺轉杯紡機配套,由于設備配臺少,可節省廠房面積。 設備的自動化、智能化程度高,可簡化人工操作,節約勞動用工。在前道清梳聯與并條機上都采用大卷裝及自調勻整與在線檢測等控制技術。在轉杯紡機上具有自動接頭、自動絡筒、自動裝空管、自動清潔及電子清紗、在線檢測、生產數據打印等功能,大大減少了人工操作,故用工可大幅度減少。 據了解配5~6臺全自動轉杯紡企業(相當于環錠紡2萬錠規模)用工只有30~40人,是目前先進環錠紡設備的1/3,這對緩減目前紡織企業用工多、招工難的困局有一定的積極意義。 筒子卷裝大、接頭少、有利于織造加工。全自動轉杯紡機生產的筒紗卷裝容量大(3~4kg/只)如生產過程中不斷頭,筒紗上就無接頭。偶有斷頭也有自動接頭小車接頭,消除了環錠紡人工接頭和絡筒機捻接頭時出現的弱環紗和粗節紗等缺陷,由于紗的強力不勻率低,在后道加工中斷頭少、效率提高、布面疵點減少,這是目前織造廠歡迎用轉杯紗的重要原因之一。 可使用較低等級原料紡紗,有利于降低原料成本。用于轉杯紡紗的纖維在紡紗器上有第二次梳理與除雜的機會,故紡同規格的紗線其使用原料可比環錠紡等級降低0.5~1.0級,并可使用部分精梳落棉。目前三家企業紡32s時使用原棉品級為3~4級,紡21s時使用精梳落棉比例高達80%時,成紗質量仍能達到用戶要求,故其噸紗原料成本可比環錠紡降低1000~2000元。 噸紗加工費率可高于環錠紡紗。這是因為用轉杯紡生產,其原料成本與工費成本都低于環錠紡,故其噸紗加工費一般可比環錠紡高2000元左右。如目前用環錠紡加工32s紗,除原料成本外,噸紗加工費在6000元左右可以保本或盈利,而用轉杯紡噸紗加工費可達到8000元左右,提高了企業盈利益空間。 三家企業引進設備與生產情況表 弱勢 投資較大紗質有待提高

全程引進轉杯紡生產純棉紗與環錠紡比較有以下幾點弱勢。 一次性投資太大,投資回收期難以估算。據了解甲與丙2家企業引進5~6臺全自動轉杯紡機及相應配套設備一次性投資均超過6000萬元,乙企業投資更多,而這三家企業形成生產能力只相當于環錠紡2萬錠左右的規模,而目前用最先進的環錠紡成套設備(清梳聯、帶自動落紗細紗長機、托盤式自動絡筒機等)2萬錠規模、投資只需4000萬元左右,故引進全自動轉杯紡投資要比環錠紡增長50%。 而目前用全自動轉杯紡生產的棉紗其價格與環錠紡相當,無價格優勢。(32s純棉紗在2.6萬元/噸、21s為2.2萬元/噸)。以新建一家6臺全自動轉杯紡工廠日產32s紗10噸純棉紗為例:最大年產量為3500噸,全年銷售額僅9000萬元左右,以噸紗利潤2000元計,最大年利潤只700萬元,而一次性投入要6000多萬,回收期長達9~10年,如資金以銀行貸款為主,則回收期更長。 用自動轉杯紡機生產的紗線局限性仍較大。目前最高紡紗支數為18.5tex(32s)紗,紡純棉紗時速度已開到14萬r/min以上,再要提高紡杯速度,據試驗超過15萬r/min)就會造成斷頭增加、效率下降、條干惡化。 目前在環錠紡機上通過適當技術改造可以生產竹節紗、包芯紗、賽絡紡紗、緊密紡紗等多種新型紗線,而在轉杯紡機上難以生產這些新型紗線。 用轉杯紡生產的紗線質量還差于環錠紡。除了接頭少、卷裝大外,轉杯紡與環錠紡比沒有明顯優勢,且其單紗強力與條干均勻度還差于環錠紡。為了保持紗線一定強力適應后道加工,轉杯紡的紗線捻度要比環錠紡高10%以上,故其紗線手感不如環錠紡柔軟。 投資增加,且質量不占優勢。在引進轉杯紡機同時引進前紡清梳聯與并條設備,增加了投資,但從質量上看并不占優勢。如國外生產的清梳聯裝備,其單機產量確比國內清梳聯要高得多,最高臺時產量在100kg左右,但據國內多家使用單位分析,其生產條子的質量不如國產清梳聯,尤其是棉結、短絨較多。分析原因主要是國外設備為追求高產而采取重定量、高速度、強分梳的工藝,對纖維損傷較大。而從國外引進的并條機為追求高速多數是單眼并條機,目前的價格與國內生產同類型雙眼并條機相當(都帶自調勻整裝置),但其生產效率達不到國產雙眼并條機的產量,性價比也不如用國產并條機。 思考 選好合適機型做好產品定位

根據以上對引進全程轉杯紡生產線的利弊分析,為了使企業既要積極采用先進裝備,又能取得良好經濟效益,不背上沉重的債務包袱,有以下幾個問題是值得相關部門與企業深思的。 轉杯紡的產品如何定位?從國內使用轉杯紡生產企業的實際體會可以看出,隨著紡紗支數的提高,其獲得的經濟效益是下降的。這是因為紡紗支數提高,必須相應增加紗線捻度,雖紡杯速度提高,但因捻度增加,輸出的線速度反而比紡中粗紗下降。如同樣用28mm小直徑紡杯,紡32s紗時紡杯速度為14.8萬r/min,引紗線速度為120米/分,而紡21s雖紡杯速度只13萬r/min,但引紗線速度有140米/分,每臺每天產量(540頭)紡32s紗為1.6~1.7噸,紡21s可達2.8噸,如紡16s紗可達到4噸以上,紡10s以下紗產量更高。故企業普遍認為引進全自動轉杯紡機,紡中粗支紗其經濟效益最好。 業內人士認為轉杯紡有一個“可紡經濟支數”的概念,轉杯紡類型不同其經濟支數也是不同的,全自動轉杯紡設備經濟支數在21s左右,半自動轉杯紡經濟支數為16s。故片面追求轉杯紡高速度、紡高支紗是值得深思的,從經濟效益分析、紡紗支數越高會使經濟效益下降越多。 怎么選用全自動和半自動轉杯紡?從相關統計提供數據看:我國從2007~2011年五年中共新增轉杯紡產能178萬頭,其中引進全自動轉杯紡機11.34萬頭,占總數6.37%;半自動轉杯紡機145.2萬頭,占總數81.51%;普通性轉杯紡機21.6萬頭,占12.12%。 從三種轉杯紡在國內所占比重可以看出:半自動轉杯紡機已是生產的主體設備,但其紡紗速度與接頭質量與全自動轉杯紡機尚有一定差距(其接頭是在人工輔助下完成),其紡紗最高速度用33毫米紡杯時可達11萬r/min,相差全自動2萬r/min左右。 目前在浙江,許多企業用半自動轉杯紡機速度控制在10萬r/min左右,紡純棉21s與化纖30s紗時,由于其紡紗斷頭少、效率高,其紗線質量已基本上可達到與接近全自動轉杯紡機水平,而其單頭價格只全自動轉杯紡單頭價格50%(每臺(360頭)設備價格220萬元)具有良好的性價比。這是國內近幾年來快速發展半自動轉杯紡的一個重要原因。企業應根據所紡品種來選擇機型,以達到最佳的經濟效益。 如何選用轉杯紡配套前道設備?目前上述三家企業所用前道設備也是隨轉杯紡設備一起從國外引進,其設備的總價均超過1000多萬元,是否有引進的必要?目前引進轉杯紡設備生產的品種基本以中細支純棉紗為主,由于受紡紗支數的局限性并不能稱為高端產品,且與環錠紡紗線品質仍有較大差距。同時用于轉杯紡的原料品質也沒有環錠紡要求高,故其前紡配套設備應以經濟實用為原則,只要生產的半制品質量能滿足轉杯紡生產就可以,并不一定要選用國際最先進設備。 從目前國內轉杯紡生產企業分析,配套的前紡設備引進的只占30%,用國產設備的占70%以上,由于其設備購置費用可比引進設備節省50%以上,具有良好的性價比。 開發哪些品種才能取得良好的經濟效益?用全自動轉杯紡機來開發中細支針織用紗,由于針織紗的捻度小,在同樣轉杯速度下其產量可提高10%左右,這應引起相關企業重視。 轉杯紡應及早擺脫對棉花的依存度,近年來國內棉花價格居高不下,使生產純棉產品利潤空間越來越小,如用先進的轉杯機來開發非棉紗線或具有一定功能性紗線,其經濟效益將會更好,因此全自動與半自動轉杯紡機生產品種方向也是值得探討的一個問題。 此外,由于全自動或半自動轉杯紡機運轉速度較高,對生產環境也有較高的要求,尤其是溫濕度波動要小,故必須相應配套空調與除塵設備,否則會使斷頭增加、效率下降,質量惡化,不能充分發揮先進設備的生產效率,是得不償失的。 為滿足國內棉紡織企業的需求,2013年1月1日起,全自動轉杯紡紗機的進口關稅將從10%下調到5%,這將有利于我國紡織企業積極引進高檔設備,加快產業升級的步伐。 轉載本網專稿請注明:"本文轉自錦橋紡織網" |

服務熱線: 0532-66886655

服務熱線: 0532-66886655

傳真:0532-66886657

傳真:0532-66886657

客服郵箱:service◎sinotex.cn

客服郵箱:service◎sinotex.cn